|

SOLUBILITA’

DELL’ IDROGENO

Solubilità

nell’alluminio puro

L’idrogeno

e’ l’unico gas con una rilevante solubilità

nell’alluminio fuso. Sfortunatamente e’ facilmente

solubile e abbondante, con il risultato che

tutto l’alluminio fuso contiene una fastidiosa quantità

d’idrogeno.

Questo gas gioca il ruolo principale

nello sviluppo dei difetti dovuti alla porosità dei

getti e del considerevole sforzo nel controllare

la sua presenza e la conseguente necessità di

rimuoverlo.

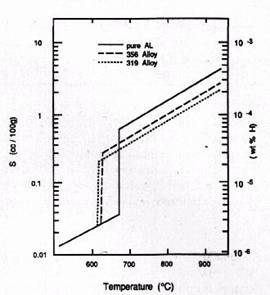

La natura del problema idrogeno

nell’alluminio, e’ molto evidente nella FIGURA 1, dove si vede che la solubilità dell’idrogeno ha

tre distinte caratteristiche:

-

Una

forte dipendenza dalla temperatura

nello stato liquido, implicando che l’aumento

di temperatura aumenta l’idrogeno, infatti, la

solubilità dell’idrogeno raddoppia ogni

110* C di aumento di temperatura.

-

Bassa

solubilità nell’alluminio solido.

-

Grande

variazione della solubilità in

corrispondenza del punto di fusione.

Questi due

ultimi fattori dimostrano che la grande quantità d’idrogeno presente nel liquido non

riesce a dissolversi durante la solidificazione e raffreddamento. L’idrogeno accumulato nel

liquido causa la formazione di porosità.

Solubilità

nelle leghe d’alluminio

L’aggiunta

di elementi nell’alluminio cambia la solubilità

dell’idrogeno. Alcuni elementi come il silicio, zinco, rame e manganese diminuiscono la solubilità, così

come magnesio, titanio, nichel e litio la incrementano

Nella

FIGURA 2 vediamo la solubilità per le leghe 356 e 319.

Sorgente d’idrogeno

La maggior

parte d’idrogeno presente nell’alluminio,

deriva dalla reazione del vapore acqueo sulla

superficie dell’alluminio secondo la reazione:

2Al + 3H2O

----> Al2O3

+ 6H

Questa

reazione e’ molto presente alle temperature

operative di fonderia ed evidenzia che tutto il vapore acqueo

che viene in contatto con l’alluminio liquido partecipa a questa

reazione. Lo strato di ossido (pelle) che si forma sopra i bagni

protegge in parte da questa reazione. E’ importante notare che,

intorno a 930* C il film di ossido perde la sua natura

protettiva e il vapore acqueo può penetrare fino al metallo

sottostante. Sebbene questa temperatura sia lontana dalle

normali temperature di fusione, sarà importante evitare che,

alcune zone della superficie raggiungano questi valori (per

esempio durante la fusione).

L’Atmosfera

L’atmosfera

e’ una delle più importanti fonti di vapore acqueo. Per esempio

l’aria a 26* C e 65 % di umidità relativa, contiene almeno 16

g/m3 di acqua.

Flussi

I flussi di

fonderia sono sali igroscopici che assorbono acqua

dall’atmosfera. Aggiunti al metallo, causano un notevole

incremento di gas. I flussi dovranno essere stoccati in

sicurezza e preriscaldati a circa 100* C per evitare che

assorbano acqua. Questi riassorbono acqua, pertanto dovranno

essere usati subito dopo il preriscaldo. Alcuni flussi

contengono acqua di cristallizzazione contenuta all’interno dei

propri cristalli. In questo caso e’ molto più difficile

rimuovere l’umidità’ e si arriva a riscaldarli a 200* C e oltre.

Crogioli

I crogioli

nuovi contengono sempre umidità. L’alluminio fuso in un crogiolo

nuovo, e’ sempre più gasato di quello fuso in un crogiolo

vecchio. Si raccomanda, infatti, un adeguato preriscaldo.

Combustibile

Il prodotto

della combustione contiene da 10 % a 20 % di vapore acqueo. Il

gas naturale produce più di 2 m3 di vapore acqueo per ogni metro

cubo di gas bruciato. Per ridurre l’idrogeno sviluppato da

questa sorgente, si raccomanda una regolazione della fiamma

leggermente ossidante.

Refrattari

Come i

crogioli, i refrattari nuovi contengono umidità.

Attrezzi

di fonderia

Gli

attrezzi in genere come canali tazze se non sufficientemente

preriscaldati, sono un’importante fonte d’idrogeno.

Un metodo

per calcolare indirettamente il livello d’idrogeno e’ dato dalla

seguente formula:

ml H2/100

g di Al = 100 (1/Ds

– 1/Dt)

dove Ds

=

densità del campione

Dt

=

densità teorica della lega

Ds

=

colare un campione e calcolare la densità mediante il principio

di Archimede.

Dt

=

calcolare la densità matematicamente utilizzando l’analisi

chimica della lega, oppure misurare la densità con lo stesso

principio di Archimede dopo un perfetto degasaggio.

|